Spengler

Rheinzink

Man hört viel von Rheinzink(R) - Welche Produkteigenschaften und Verhalten hat dieses Material

Eine kurze Pruduktinformation

Dieses Kapitel erläutert das Verhalten von RHEINZINK gegenüber unterschiedlichen Einflüssen, soweit sie bekannt geworden sind und gibt gegebenenfalls auch Hinweise zu Schutzmaßnahmen.

Folgende Einflüsse werden behandelt:

Bitumen

Dichtstoffe

Eisenoxyd

Farbbeschichtungen

Glas

Holz

Holzschutzmittel

Metalle

Mörtel und Beton

Reinigungsmittel

Wasser unter Luftabschluss

Sonstige

Bitumen

Bitumen kann unter bestimmten Voraussetzung (z. B. UV-Bestrahlung) auch an Zink Korrosion auslösen. Dies ist seit über 55 Jahren bekannt. Arbeiten von Prof. Witt aus den 80er Jahren sowie andere Publikationen haben nicht nur diese Erkenntnisse bestätigt, sondern in wesentlichen Punkten ergänzt und erweitert. Unsere eigenen, intensiven Laboruntersuchungen und Praktischen Erfahrungen zeigen dieselben Ergebnisse.

Dieses Wissen gehört seit langem zum Stand der Technik und wurde bereits in dem Fachregeln des Klempnerhandwerks von 1979 mitgeteilt. Das Phänomen dieser Korrosionsart ist wie folgt zu erklären:

Durch UV-Bestrahlung und Bewitterung entstehen Abbauprodukte des Bitumens, die in Wasser gelöst sauer wirken. Bei Zugabe nur geringer Wassermengen, wie etwa bei Nebel, Tau oder Nieselregen entstehen sehr hohe Säurekonzentrationen, durch die die meisten Metalle angegriffen werden.

Soweit Bitumen ohne wirksame Abstrahlschicht verlegt wird, müssen alle Metalle wie Winkelstreifen, Traufstreifen, Rinnen etc. porenfrei geschützt werden.

Dichtstoffe

Die zumeist in der Spenglerei verwendeten Dichtstoffe sind einkomponentige Silikonsysteme, die ihrerseits in verschiedene Subsysteme gegliedert werden. Hinsichtlich ihrer Auswirkungen auf das Metall RHEINZINK SIND ALLE NEUTRAL ODER ALKALISCH REAGIERENDEN Systeme bedenkenlos einsetzbar. Sauer reagierende Systeme, wie bspw. Acetat-Systeme (Acetoxy- oder Essigsäuresysteme) dürfen mit RHEINZINK nicht in Berührung kommen, da sie Korrosion auslösen können.

Eisenoxyd

In der Praxis werden Rostablaufspuren beobachtet, wenn der Oberflächenschutz von Stahlbauteilen durch den ständigen Oberflächenabtrag der ohnehin vergleichsweise dünnen Zinkschicht nicht mehr ausreichend funktionsfähig ist und infolgedessen Rotrost auftritt. Dies geschieht bevorzugt an den ungeschützten Schnittkanten. Darüber hinaus können Rostverfärbungen durch Bremsabrieb auftreten, bevorzugt in unmittelbarer Nähr stark frequentierter Bahnhöfe.

Schließlich wurde in jüngerer Vergangenheit sogenannter Kesselrost als Ablagerung in Kaminnähe beobachtet. Dieses Phänomen ist auf Korrosionsvorgänge innerhalb des Systems Heizung-Schornstein zurückzuführen, das im Zusammenhang mit der Niedertemperaturtechnik steht.

Sofern es sich in den genannten Fällen um reine Eisenoxydablagerung handelt, besteht keine Korrosionsgefahr, sondern lediglich ein optischer Mangel.

Holz

Einige Holzsorten enthalten Säurebestandteile, die dann relevant werden, wenn Oberflächen, die z.B. mit Holzschindel gedeckt bzw. bekleidet sind, über RHEINZINK Oberflächen entwässern.

Hierüber liegen bisher nur sehr wenig Erfahrungen vor. Bekannt geworden sind starke Oberflächenverfärbungen oder sogar Korrosionsfälle durch die Holzarten Red Cedar sowie Eiche.

Metalle

Elektrochemisch bedingte Korrosion kann an Metallen dann auftreten, wenn zwei Metall unterschiedlichen Spannungspotentials so zusammengebaut werden, daß das Metall mit dem höheren Spannungspotential in Fließrichtung des Regenwassers oberhalb liegt.

Diese Korrosionsgefahr jedoch wird in der Praxis häufig weit überschätzt: der tatsächliche Korrosionsumfang hängt sowohl vom Flächenverhältnis der benachbarten Metalle sowie deren tatsächlichem Gebrauchspotential ab.

So gibt es erfahrungsgemäß keinerlei Probleme durch den Zusammenbau von RHEINZINK mit:

Aluminium

Blei

Verzinktem Stahl

nichtrostendem Stahl.

Häufig ergibt sich im Bauwesen durch den Zusammenbau von RHEINZINK und Aluminium ein direkter Kontakt dieser Metalle zueinander, was verschiedentlich für problematisch gehalten wurde. Dieser Zusammenbau ist ohne die Gefahr einer Kontaktkorrosion grundsätzlich möglich.

Die Begründung ist folgende:

Beide Metalle überziehen sich mit einer Schutzschicht aus Zinkkarbonat bzw. Aluminiumoxid, die sehr ähnliche Potential aufweisen, nämlich ca. 200 mV bei RHEINZINK UND 170 MV bei Aluminium. Zu baupraktisch nennenswerter Korrosion hingegen kommt es erst bei Potentialdifferenzen von 400mV oder mehr, wie etwa zwischen RHEINZINK und Silber. Die Fachliteratur bestätigt dies, bspw. durch die Publikation "Das korrosionsverhalten von Aluminium bei Kontakt mit Zink im Bauwesen" von Prof. Dr. C.A. Witt. Im Gegensatz dazu sollte auf einen Zusammenbau mit oberhalb gelegenem Kupfer verzichtet werden.

Mörtel und Beton

Feste und trockene Baustoffe greifen Zink wegen der Abwesenheit ausreichender Feuchte nicht an. Ein Korrosionsangriff ist nur möglich, wenn die in fast jedem Baustoff enthaltenen Hohlräume Wasser enthalten und genügend Sauerstoff zu Zinkoberfläche nachdiffundieren kann

Alkalischer, chloridfreier Mörtel bzw. Beton übt auch bei leichtem Feuchtigkeitseinfluß durch die Bildung von Caluciomhydroxidzinkaten auf Zink keinen kritisch zu bewertenden Korrosionsangriff aus, da diese Zinkate Schutzschichtcharakter haben und dem Zink daher eine hohe Beständigkeit im Zementstein des Betons verleihen.

Gipsmörtel stellt nur dann ein korrosionstechnisches Problem dar, wenn er ständig durchfeuchtet ist und die Poren dann mit einer gesättigten Calciumsulfatlösung gefüllt sind, die korrosionsstimulierend wirkt. Berücksichtigt man jedoch, daß Gipsmörtel in der Regel schnell austrocknet, ist die genannte Gefahr auf Dauer äußerst gering.

Für alle Mörtel- und Betonarten gilt gleichermaßen, daß sie

1. durch Chloride, wie sie etwa in Form von Calcium- oder Magnesiumchlorid als Binde- oder Frostschutzmittel dem Anmachwasser zugefügt werden, zu einem korrosionstechnischen Problem werden, das über die Abbinde- bzw. Austrocknungsphase hinaus wirksam ist.

2. bei versehentlicher Berührung mit RHEINZINK, etwa in Form von herabgefallenen Mörtelresten schon allein durch ihren Feuchtigkeitsgehalt bei nicht rechtzeitiger Entfernung eine oberflächliche Veränderung auslösen, die zwar nicht von zustörender Bedeutung ist, aber einen optischen Mangel darstellen kann.

Patinierung/-sprozess

RHEINZINK bildet an seiner Oberfläche eine blaugraue Schutzschicht, die sogenannte Patina. Der chemische Prozeß der Schutzschichtbildung verläuft in mehreren Schritten. Zunächst bildet sich mit dem Sauerstoff der LUFT Zinkoxid. Durch Einwirkung von Wasser bildet sich dann Zinkhydroxid, welches durch die Reaktion mit dem Kohlendioxid der Luft zu einer dichten, festhaftenden und wasserunlöslichen Deckschicht aus basischem Zinkkarbonat umgewandelt wird. Diese blaugraue Schutzschicht ist verantwortlich für den hohen Korrosionswiderstand der Zinks.

Während das basische Zinkkarbonat die Grundlage darstellt, werden in Ergänzung dazu noch verschieden andere Inhaltstoffe aus der Umgebung in die Schutzschicht eingebaut. Auf diese Weise kann die farbliche Erscheinung in Nuancen von Ort zu Ort abweichen. Aus demselben Grunde aber erscheint die Oberfläche nie "schmutzig" und bedarf ihr Leben lang auch keinerlei Reinigung oder Wartung. Die Zinkkarbonatschicht ergänzt sich bei Beschädigung oder Abtragung durch einen Dieser Abtragung entsprechenden Verbrauch von Zink.

Die Schutzschichtbildung verläuft als Prozeß. Dieser Prozeß ist in zweierlei Weise ablesbar: das schrittweise Zusammenwachsen patinierender "Tropfenflächen" sowie die neigungsabhängige Patinierungsgeschwindigkeit.

Beides erklärt sich aus der oben genannten Abhängigkeit von der Feuchtigkeitsbeaufschlagung und endet schließlich in einer Patina, die dem Auge einerseits auf weitere Entfernung eine gleichmäßig blaugraue Fläche bietet, andererseits aber auf kurze Entfernung ihre natürliche Genese erkennen läßt. Hierin liegt der wesentlichste optische Unterschied zwischen patinierten und farblich beschichteten Oberflächen.

Die Neigungsabhängigkeit der Patinierungsgeschwindigkeit kann je nach Klimabedingungen insbesondere für den Fassadebereich Zeiträume von zwischen fünf Monaten und fünf Jahren bedeuten. In dieser Übergangsphase kann manchmal beobachtet werden, daß die Oberfläche durch Sichtreflexionen ein unruhiges Aussehen bekommt, die, wie bereits erwähnt, auf die Eigenschaften von Dünnblechen zurückzuführen sind. diese Reflexionen verschwinden mit fortschreitender Patinierung; die blaugraue Schutzschicht wird immer dichter und der Reflexionsgrand immer niedriger.

Da vielen Architekten und Bauherren dieser Prozeß oder diese vierte Dimension der Architektur als störend bzw. das Gesamtbild beeinträchtigend empfunden wird, wurde von RHEINZINK eine "vorbewitterte" Oberflächenqualität entwickelt.

Hinweis:

Die Farbe der Patina wird unabhängig von der Umgebung entscheidend von der Legierungszusammensetzung geprägt. Aus diesem Grunde sollte die benachbarte Verwendung von RHEINZINK und anderen Titanzinklegierungen vermieden werden.

Störungen der Patinaentwicklung

Bei gestörter Zufuhr von Luftkohlendioxid beispielsweise durch falsche Lagerung, Transport oder unsachgemäße Abdeckungen, verharrt die Patinaentwicklung im Stadium des Zinkhydroxids, das sich in diesem Falle bei Hinreichend großem Feuchtigkeitsangebot großvolumig ausbaut und dann als weißlicher Belag in Erscheinung tritt. In aller Regel handelt es sich hierbei um optische Mängel, die nur in seltenen Fällen ohne abrasive Entfernung in die an diesen Stellen dann meistens dunkler erscheinende Patina eingebaut wird.

Eine abrasive Entfernung erfolgt je nach Schwere der Zinkhydroxidbildung zunächst mit einer Bürste, fachgerecht mit Edelstahlwolle oder bei größeren und nicht zu steil geneigten Flächen mit einer Scheuermaschine. Im Anschluß an diese Behandlung empfiehlt sich wegen der Oberflächenvergrößerung das Aufbringen eines temporären Schutzes. Hierbei bestehen beste Erfahrungen mit säurefreiem Öl der Marke Punkt-Ol, welches hauchdünn aufzutragen ist. Punkt-Ol kann in kleineren Mengen über die RHEINZINK-Service-Stationen bezogen werden.

Je nach notwendiger Intensität bleibt die Behandlung der betroffenen Bereiche oft über längere Zeit sichtbar. Dies gilt in besonderem Maße für "vorbewitterte" Oberflächen.

Quelle: Text teilw. entnommen aus: Fa. Rheinzink GmbH, Anwendungen in der Architektur, 1993

Trapezblech

Warum schwitzt Trapezblech ?

und was man dagegen tun kann...

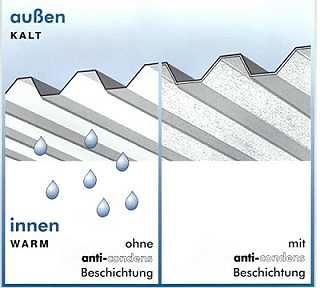

Warum Scheiben /Trapezblech schwitzt

Tauwasser (Kondenswasser) kann sich auf den äußeren Glasoberflächen bzw. Trapezblechseiten bilden, wenn die Oberfläche kälter ist als die angrenzende Luft.

Wenn feuchte, relativ warme Luft auf eine kalte Oberfläche trifft, kühlt sich die Luft ab. Da kalte Luft weniger Feuchtigkeit aufnehmen kann als warme, setzt sich die Feuchtigkeit vorwiegend auf kalten glatten Oberflächen ab.

Lufttemperatur und Luftfeuchtigkeit führen zu Kondensbildung.

Diese physikalische Eigenschaft tritt in Osttirol an ca. 10 Tagen im Jahr auf (Frühjahr = Tauperiode) und Spätherbst (November)

Mit einer Antikondensatbeschichtung kann man dieser negativen Erscheinung gegenwirken.

Alu-Trapezblech mit Antikondensbeschichtung zur Vermeidung von Schwitzwassertropfen. Die Beschichtung mit einem Flies auf der Unterseite der Trapez-blecheindeckung verhindert das Herabtropfen von Kondenswasser.

Beispiel: Bei einem Dachneigungswinkel von 10 beträgt die Wasseraufnahmefähigkeit im Dauertest von 40 Tagen höchstens 500 g/m2;, jedoch mind. 420 g/m2;. Das Abtropfen des Kondenswassers wird dadurch sicher verhindert. anti-condens bindet Kondensat und dämpft den Geräuschpegel.

Näheres bei uns.

Neues bei Rheinzink

Gibt es Neuigkeiten bei Rheinzink ?

Farben blaugrau, schiefergrau, aus:

RHEINZINK bildet an seiner Oberfläche eine blaugraue Schutzschicht, die sogenannte Patina. Die Patinierungsgeschwindigkeit kann je nach Klimabedingungen insbesondere für den Fassadenbereich Zeiträume zwischen fünf Monaten und fünf Jahren bedeuten. RHEINZINK hat daher speziell zur Anwendung in Bereichen, bei denen ein "fertiges" Bild der RHEINZINK -Oberfläche bereits bei Schlüsselübergabe gewünscht wird, vor vielen Jahren die Oberflächenqualität "vorbewittert" entwickelt. Im Zuge der ständigen Weiterentwicklung ist diese Oberfläche verbessert worden und jetzt als "vorbewittertpro" in den Farben blaugrau und schiefergrau erhältlich. Hier gibt s mehr Informationen über Rheinzink!

Kunststoffrinne oder doch Metall?

Zink- Kupfer- oder Kunststoffrinne - was empfielt der Fachmann?

Die Entscheidung ist eine grundsätzliche Frage. Eine Kunststoffrinne kommt eigentlich nur für den Heimwerker z.B. an einer Gartenlaube oder ähnlichen Gebäuden in Frage. Ob Kupfer oder Zink ist eine Frage des persönlichen Geschmacks und der Gebäudearchitektur. Kupfer ist je nach Rohstoffpreis ca. 25 % bis 50 % teurer, hat dafür aber auch eine höhere Lebenserwartung. Wichtig ist das alle an Dach und Fassaden eingebauten Metalle aufeinander abgestimmt werden, sonst kann es zu Korrosionserscheinungen kommen. Alu und Edelstahlrinnen werden eher selten angebracht. In Osttirol werden am meisten Color-beschichtete Rinnen sowie Kupferrinnen verarbeitet!

Muss eine Rinne ein Gefälle haben?

Muß eine Dachrinne Gefälle haben ?

Eine Dachrinne kann ohne Gefälle verlegt werden - in Waage- dabei läßt sich etwas stehendes Wasser in

der Rinne aber nicht vermeiden.

Meistens wird die Rinne mit ca. 1 bis 2 % Gefälle verlegt

Uginox - Ugitop

Uginox ist ein verzinntes Stahlblech mit einer Dichte von 7,7kg/dm3.

Uginox wird für Dachbleche und allgemeine Spenglerarbeiten oft an Stelle von Kupfer und Titan-Zink eingesetzt. Uginoxbleche werden in der Regel nicht beschichtet.

Uginox FTE ist ein ferritischer Edelstahl (Werkstoffnr. 1.4510) Uginox AME ist ebenfalls ein Edelstahl (Werkstoffnr. 1.4404) Beide sind mit einer beidseitigen elektrolytischen Verzinnung versehen. Hersteller ist Arcelor Mittal. Die Verzinnung sorgt für eine Patinierung mit gleichmäßigen matt-grauen Oberfläche und ermöglicht das Weichlöten des Werkstoffs. Die Verwendung erfolgt in der Regel vom Spengler bzw. Flaschner für Blechdächer, Verwahrungen, Rinnen und Rohre.

Eine Beschädigung der Oberfläche (Zinnschicht) Rost verursacht keinen Rost, da der darunterliegende Edelstahl unter normalen Umgebungsbedingungen nicht rostet.

Alternativ zu Uginox wird für Blechdächer, Verwahrungen und speziell für Blechfassaden das Produkt Ugitop in zwei Werkstoffen (1.4301 und 1.4404) mit walzmattierter Oberfläche angeboten. (Quelle: Wikipedia)